Medya

Kauçuklarda Peroksit Vulkanizasyonu

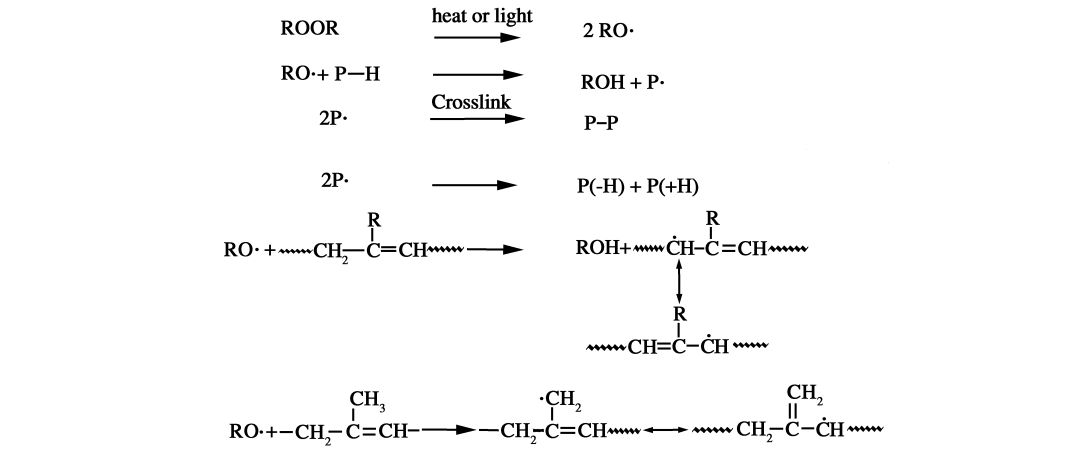

Peroksit vulkanizasyon işlemi genellikle 140–180°C sıcaklıklarda gerçekleştirilir ve sadece doymamış değil aynı zamanda doymuş elastomerler ve bunların karışımları da peroksitlerle kürlenebilir. Elastomerlerin organik peroksitlerle çapraz bağlanması, makromoleküler zincirler arasında karbon-karbon (C – C) bağlarının oluşmasıyla sonuçlanan radikal bir süreçtir.

Diğer bir vulkanizasyon sistemi olan kükürt vulkanizasyonu, birden fazla kükürt atomundan oluşan bağlardır. (bağ enerjisi 270–272 KJ/mol), Oysa peroksitler bağları, bitişik zincirlere ait iki merkez karbonu arasında oluşur. (bağ enerjisi 346 KJ/ mol). C-C bağları, kükürt kürleme sistemleri uygulanarak elastomer zincirleri arasında oluşan sülfidik çapraz bağlara kıyasla daha yüksek ayrışma enerjisine sahiptir. C – C bağlarının en büyük faydası, yüksek termal kararlılıklarıdır; bu nedenle peroksitle kürlenen vulkanizatlar, yüksek sıcaklıkta yaşlanma kararlılığı ve yüksek sıcaklıklarda düşük sıkışma değerleri vermektedir. İyi elektriksel özellikleri, iyi raf ömrü stabilitesi, geri dönüş olmadan hızlı vulkanizasyon ve bitmiş parçalarda lekelenme olmaması, peroksit vulkanizasyonunun diğer avantajlarıdır. Bununla birlikte, kükürtle kürlenmiş sistemlerle karşılaştırıldığında, düşük yanma güvenliği, daha kötü çekme ve yırtılma mukavemeti, daha düşük elastik ve dinamik özellikler gibi bazı dezavantajları da vardır.

PEROKSİT KÜRLEME SİSTEMLERİYLE KÜRLENEBİLİR ELASTOMERLER VE KARIŞIMLAR

|

Elastomer |

Karışımlar |

|

Doğal kauçuk (NR) |

NBR/EPDM |

|

İzopren kauçuk (IR) |

SBR/EPDM |

|

Bütadien kauçuk (BR) |

PE/EPDM |

|

Stiren-bütadien kauçuk (SBR) |

PP/EPDM |

|

Akrilonitril-bütadien kauçuk (NBR) |

PP/NR |

|

Hidrojene akrilonitril-bütadien kauçuk (HNBR) |

|

|

Etilen-propilen kauçuk (EPM) |

|

|

Etilen-propilen-dien kauçuk (EPDM) |

|

|

Klorlu polietilen kauçuk (CM) |

|

|

Klorsülfonatlı polietilen kauçuk (CSM) |

|

|

Silikon kauçuklar (Q) |

|

|

Floroelastomerler (FKM) |

|

|

Polisülfid kauçuklar (TM) |

|

|

Üretan kauçuklar (U) |

|

Organik peroksitler, organik kimyasal gruplara tek bir bağ ile bağlanan en az iki oksijen atomu içeren moleküllerdir. Organik peroksitin genel yapısı, R–O–O–R’ olarak tanımlanabilir; burada R ve R’, peroksi O–O grubuna bağlı diğer kimyasal grupları temsil eder.

Nispeten zayıf oksijen-oksijen bağı (bağlanma enerjisi ~ 150 kJ/mol), birincil ayrışma ürünleri olarak oksijen merkezli alkoksi radikalleri (R-O) oluşturmak için homolitik bölünmeye uğrar. Kararsız O-O bağının kırılması genellikle ısı ile tetiklenir.

Kimyasal yapısına bağlı olarak, kauçuk bileşiklerinin çapraz bağlanmasında kullanılan peroksitler altı gruba ayrılabilir:

· dialkilperoksitler, R–O–O–R; R, alkil grubu

· alkil-aralkil peroksitler, R–O–O–R’; R, alkil grubu, R’, aril grubu

· diaralkil peroksitler, R’–O–O–R’; R’, aril grubu

· diaçilperoksitler, R–C(O)–O–O–(O)C–R’; R, R’, alkil ve/veya aril grupları

· peroksiketaller, R–O–O–(R)C(R’)–O–O–R’; R, R’, alkil ve/veya aril grupları

· peroksiesterler, R–C(O)–O–O–R’; R, R’, alkil ve/veya aril grupları

ELASTOMERİN ÇAPRAZ BAĞLANMASINDA KULLANILAN PEROKSİTLER

|

Peroksit Türleri |

Örnekler |

|

Dialkil peroksitler |

2,5-dimetil-2,5-di(tert-bütilperoksi)heksan (DTBPH) 2,5-dimetil-2,5-di(tert-bütilperoksi)heksin-3 (DTBPHY) Di-tert-bütil peroksit (DTBP) |

|

Alkil-aralkil peroksitler |

Tert-bütil kümil peroksit (TBCP) Di(tert-bütilperoksiizopropil)benzen (DTBPIB) |

|

Diaralkil peroksitler |

Dikumil peroksit (DCP) |

|

Diaçil peroksitler |

Dibenzoil peroksit (BPO) |

|

Peroksiketaller |

1,1-di(tert-bütilperoksi)-3,3,5-trimetilsikloheksan (DTBPTC) Butil 4,4-di(tert-butilperoksi)valate (BDTBPV) |

|

Peroksiesterler |

Tert-bütil peroksibenzoat (TBPB) |

Diaçil peroksitler, dialkil peroksitler ve peresterler, peroksit vulkanizasyonlarında sıklıkla tercih edilen gruplardır. Dialkil peroksitler ve t-bütil perbenzoat verimli çapraz bağlanma sağlarken, Di-t-bütil peroksit ve dikümil peroksit iyi vulkanize edilmiş ürünler verir, ancak Di-t-bütil peroksit genel kullanım için çok uçucudur. Dikumil peroksit’ler ise, vulkanizasyon işleminin bir yan ürünü olan asetofenon kokusuna sahiptir. Asetofenon kokusu içermeyen aynı sınıftaki diğer uçucu olmayan peroksitler, 1,1-bis(t-bütilperoksi)-3,3,5-trimetilsikloheksan ve 2,5-dimetil-2,5-bis( t-bütilperoksi)heksan’dır. 2,5-dimetil-2,5-bis( t-bütilperoksi)heksan bileşiği, diğerlerinden termal olarak daha kararlı olduğundan, özellikle yüksek sıcaklıklarda (180 0C kadar yüksek) vulkanizasyon için en idealdir. Diaçilperoksitler öncelikle bazı silikon kauçuk türleri için çapraz bağlama maddeleri olarak kullanılır.

Çapraz bağlama için kullanılan peroksitlerin en önemli özelliği, genellikle yarı ömür süresi veya yarı ömür sıcaklığı ile ifade edilen ayrışma hızıdır. Yarı ömür süresi (t1/2), belirli bir sıcaklıkta başlangıçtaki peroksit miktarının yarısının ayrışması için gereken süre olarak tanımlanır. Buna karşılık olarak, yarı ömür sıcaklığı, belirli bir süre içinde başlangıçtaki peroksit miktarının yarısının ayrıştığı sıcaklıktır.

Yarı ömür sayısı ile peroksit ayrışma yüzdesi arasındaki korelasyon Tablo’da gösterilmektedir.

YARI ÖMÜRLER VE PEROKSİT AYRIŞMA YÜZDESİ

|

Yarı ömür sayısı |

Peroksit ayrışması (%) |

|

0 |

0 |

|

1 |

50 |

|

2 |

75 |

|

3 |

87,5 |

|

4 |

93,75 |

|

5 |

96,9 |

|

6 |

98,4 |

|

7 |

99,2 |

|

8 |

99,6 |

|

9 |

99,8 |

|

10 |

99,9 |

Bu, bir yarılanmadan sonra peroksidin %50'sinin, iki yarılanmadan sonra %75'inin, üç yarılanmadan sonra %87,5'inin ayrıştığı ve 10 yarılanmadan sonra peroksidin neredeyse tamamen bozunduğu anlamına gelir. Peroksit tarafından başlatılan çapraz bağlanma oranı, termal ayrışma oranı ile belirlenir. Belirli zaman/sıcaklık uygulamaları için optimum peroksit seçiminde yarı ömür verileri önemlidir. Peroksit stabilitesi genellikle, peroksidin yarısının sırasıyla 1 dakika, 1 saat ve 10 saatte ayrıştığı sıcaklıklar olan 1 dakika, 1 saat ve 10 saatlik yarı ömür sıcaklıkları cinsinden ifade edilir. Çapraz bağlanma, ayrıştırılan peroksit miktarı ile doğru orantılıdır; bu nedenle, çapraz bağlanma reaksiyonları için peroksit ayrışmasının en az 6 ila 10 yarı ömrü önerilir. Tipik bir peroksit için, yarı ömür süresi, sıcaklıktaki her 10 0C'lik artış için değerinin üçte biri kadar düşer.

Elastomerlerin peroksitlerle çapraz bağlanması, yardımcı maddeler kullanılarak etkili bir şekilde iyileştirilebilir. Yardımcı maddeler, serbest radikallere karşı oldukça reaktif olan çok işlevli organik moleküllerdir.

Yardımcı maddelerin yokluğunda peroksit kürlemenin etkinliği, radikalleri tüketen yan reaksiyonların meydana gelmesi nedeniyle bazen oldukça düşüktür. Yardımcı maddeler, zincir bölünmesi ve orantısızlık gibi yan reaksiyonları büyük ölçüde baskılayarak peroksit verimliliğini artırabilir. Ancak yardımcı ajanların çapraz bağlama etkinliğini artırmasının ana sebebinin, kauçuk zincirler arasında ekstra çapraz bağlar olarak yardımcı ajan köprülerinin oluşmasından kaynaklandığına inanılmaktadır.

Hem vulkanizasyon işleminin çapraz bağlanma etkinliğini arttırmak hem de nihai vulkanizatların çapraz bağlanma yoğunluğunu arttırmak için kullanılırlar. Peroksitler ve ko-ajanlarla kürlenen kauçuk bileşiklerin, koajan yokluğunda kürlenenlere kıyasla birçok avantajı olduğu belirtilmektedir.

· Gelişmiş peroksit verimliliği

· Daha yüksek çekme ve yırtılma mukavemeti

· Daha yüksek modül

· Daha yüksek sertlik

· Daha yüksek esneklik

· Gelişmiş dinamik özellikler

· Gelişmiş sıkıştırma seti

· Gelişmiş aşınma ve yırtılma direnci

· Gelişmiş ıısıl yaşlanma

· Yağlara ve yakıtlara karşı geliştirilmiş direnç

· Polar yüzeylere gelişmiş yapışma (çinko tuzları kullanımı)

Ko-ajanlar, kimyasal yapılarına bağlı olarak, doymamış elastomerlerin peroksit vulkanizasyonunda ekleme ve hidrojen çıkarma veya yalnızca ekleme reaksiyonları ile reaksiyona girebilir. Doymuş elastomerlerde esas olarak katılma reaksiyonları meydana gelir. Bu, peroksit kürleme işlemi sırasında ko-ajan doymamışlık tüketiminin tespit edildiği çalışmalarla doğrulandı. Vulkanizasyon sürecine katkılarına göre yardımcı maddeler iki temel gruba ayrılır: tip I ve tip II.

ELASTOMERLERİN PEROKSİT VULKANİZASYONUNDA UYGULANAN TİP I VE II KO-AJANLAR

|

TİP I |

TİP II |

|

Etilen glikol dimetakrilat (EGDMA) |

Dialil ftalat (DAP) |

|

Çinko akrilat (ZDA) |

Trialil izosiyanürat (TAIC) |

|

Çinko metakrilat (ZDMA) |

Triallil siyanürat (TAC |

|

N,N’ -m-fenilen di maleimid (PDM) |

Divinilbenzen (DVB) |

|

Trimetilolpropan trimetakrilat (TMPTMA) |

Triallilfosfat (TAP |

|

Pentaeritritol triakrilat (PETRA) |

Yüksek vinil 1,2-polibütadien (HVPBD) |

Kaynaklar:

1. Comprehensive Numerical Model for The Interpretation of Cross-Linking with Peroxides and Sulfur: Chemical Mechanisms and Optimal Vulcanization of Real Items – Rubber Chemistry and Technology, Vol. 85, No. 4, pp. 590–628 (2012)

2. Vulcanization of Rubber Compounds with Peroxide Curing Systems - Rubber Chemistry and Technology, Vol. 90, No. 1, pp. 60–88 (2017)

3. Peroxide curing systems applied for cross-linking of rubber compounds based on SBR - Advanced Industrial and Engineering Polymer Research Volume 3, Issue 3, July 2020, Pages 120-128

4. Dynamically vulcanized PP/EPDM thermoplastic elastomers - Exploring novel routes for crosslinking with peroxides - Kinsuk Naskar Ph.D. Thesis, University of Twente, Enschede, The Netherlands

5. Recent Developments in Crosslinking of Elastomers- Rubber Chemistry and Technology (2005) 78 (3): 458–488.